摘要:工程机械大型铸铁件(如叉车、挖掘机、矿机等的平衡重)涂装的涂膜固化一般采用传统的热风循环或电加热烘干。由于铸铁件壁厚、吸热大、烘干时间较长,导致炉体长度较长,热效率低,能耗高,且我公司铸造面漆线为改造项目,线体空间有限。针对各方面因素,对各种红外加热设备进行了调研,zui终确定采用天然气触媒红外辐射加热与热风循环加热相结合的方式,对涂层进行烘干固化,取得了一定的经济效益和社会效益。

0 引言

工程机械大型铸铁件(如叉车、挖掘机、矿机等的平衡重)涂装的涂膜固化一般采用传统的热风循环或电加热烘干。由于铸铁件壁厚、吸热大、烘干时间较长,导致炉体长度较长,热效率低,能耗高,且我公司铸造面漆线为改造项目,线体空间有限。针对各方面因素,对各种红外加热设备进行了调研,zui终确定采用天然气触媒红外辐射加热与热风循环加热相结合的方式,对涂层进行烘干固化,取得了一定的经济效益和社会效益。

1 天然气触媒红外辐射固化技术应用

法国zui早开发了用于飞机发动机加热的催化燃烧红外辐射加热装置。1953 年,SUNKISS MATHERM公司开发了一种辐射红外技术特别适合油漆干燥、融合与聚合,经过多年的技术完善与发展,现触媒红外板设备产生的中波对涂层非常敏感,对于没有涂层的金属、木材以及空气等物质加热效果不明显。

2 天然气触媒红外辐射加热原理及优点

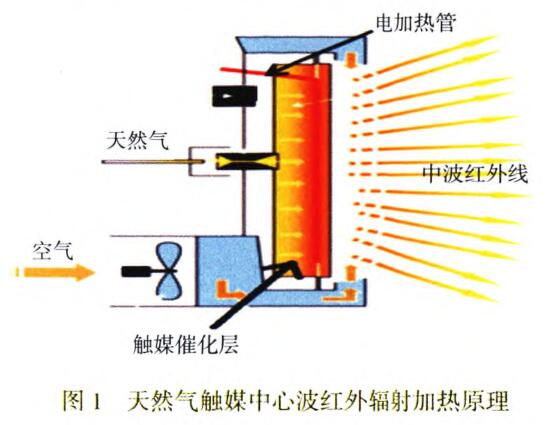

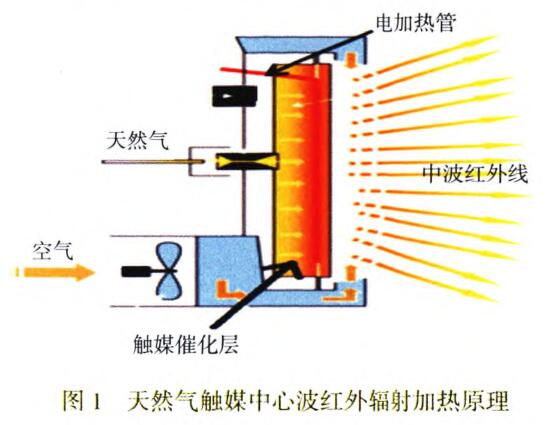

天然气触媒红外辐射加热原理如图1所示,图中红色线为电加热丝被夹在催化棉层中间,先对每块触媒红外板电加热管通电加热,让催化棉层内升至一定的温度(约150℃),电升温过程为10~15 min,当催化棉层温度达到150℃时,系统自动断电,这时天然气从触媒红外板背后进人,通过均压层和催化棉层,天然气与空气按一定比例混合在催化棉层表面进行无焰燃烧,在红外板催化棉层表面形成低能量基,生成振动激发态产物,并以红外辐射方式释放出能量,其产生的中波对涂料中的羧基和羟基有非常明显的加热效果。

触媒催化红外燃烧特点:1)比传统热风烘千运行费用节约50%左右;2)时间上仅为传统热风烘干的几分之一,减少炉体长度;3)中波红外光穿过空气直接作用于涂层,不需要再加热空气;4)因为是直接加热涂层内部,所以涂层内挥发物挥发速度更快,会有效预防起泡等现象发生;5)相对于直接燃烧加热,会减少炉内灰尘颗粒污染,加热方式比较干净。

3 铸铁件加热及其特点

工程机械平衡重多为中大型铸铁件,单位体积质量较大,具有较大的热容量。在干燥、固化涂层的过程中,涂层均在工件的表面,工件表面的温度对于干燥具有决定性作用,而工件内部升温所吸收的热量是浪费能源,内部升温越高,浪费能源越多,加热时间越长。采用天然气催化燃烧红外加热能很好地解决这一问题。

4 烘干室室体设计

4.1 总体要求

工件zui大尺寸(L×W×H):2000mm×1500mm×1400 mm;工件zui大质量:5000 kg;生产节拍:5 min/件;工件输送方式:橇体双链输送;烘干时间:红外加热10 min,热风循环20 min;热源:天然气。

4.2 设计方案

烘干室主要由室体、天然气催化燃烧红外辐射加热升温系统、天然气热风循环保温加热系统、循环风机送回风调节装置和废气处理系统组成。

4.2.1 室体结构设计

室体外形尺寸(LxWxH):19800mm×3000mm×3550mm;升温至工作温度时间≤2 min。

4.2.2 加热装置设计

采用红外辐射与热风循环2种加热方式,温控方式采用全自动温控,加热元件由升温段红外辐射加热器和保温段燃气热风循环加热器两大部分组成。

加热开始时,同时启动升温、保温加热器,红外加热时,先电加热至150℃,断电,燃气进入,进行催化燃烧,对工件进行辐射加热,温度继续上升,达到350℃左右稳定。同时加热器具有空气循环功能,对烘干室内空气进行加热,对辐射不到的部位进行加热,且对废气进行分解,能有效降低VOC排放。

循环风加热装置:烘干炉加热系统采用四元一体燃气热风炉,带废气回燃处理结构,炉膛内为微负压。循环风机为插入式耐高温循环风机。烘干室内空气经过燃气加热器产生的高温气体间接换热,由GCF900C插人式循环风机进人循环风管均匀地送回风口。烘干室内的废气进人废气处理装置处理,经过火焰燃烧后再排出车间外部,使排除的废气达到排放标准。在出风口设置一氧化碳浓度检测装置,并与整个系统联锁,当出现危险时,自动停机,并发出声光报警。

4.2.3 红外设备选型及布置

红外zui佳辐射距离为30~60 cm,但可通过增加功率延长辐射距离。根据产品特性和线体尺寸,我们选用VRX 20~22 kW的规格,辐射面积为940 mm×470mm,共16块面板,每个面板配有独立控温,烘干室两侧面各配8块,上下两排,长度6 m,2个工位。红外烘干室设置停止器,产品烘干时间设置为10 min,达到烘干时间后,自动放行,保证涂层升温满足要求。

5 使用效果

5.1 室内升温变化曲线图

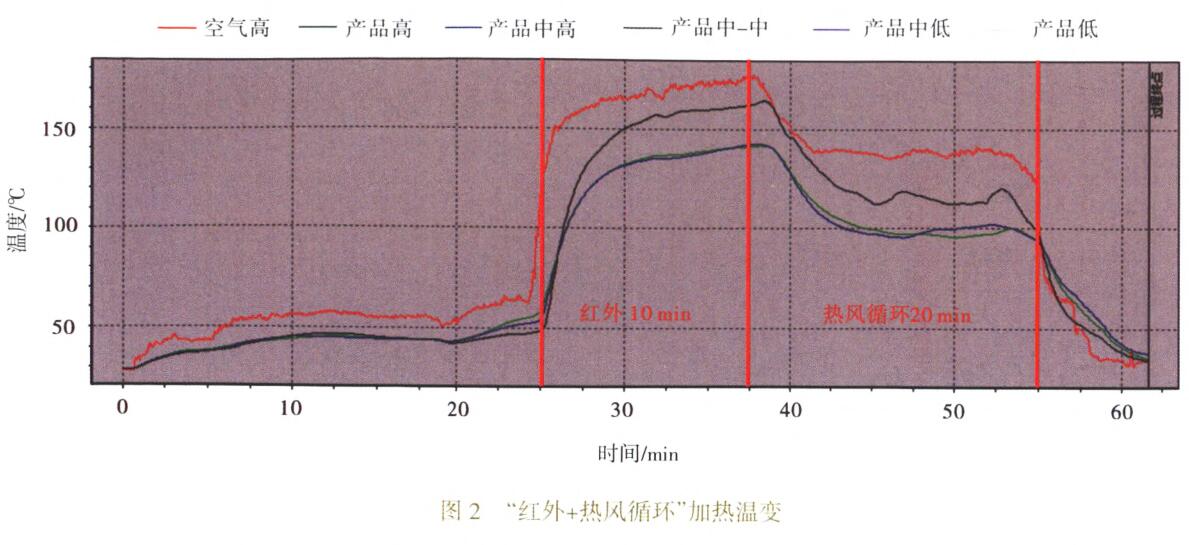

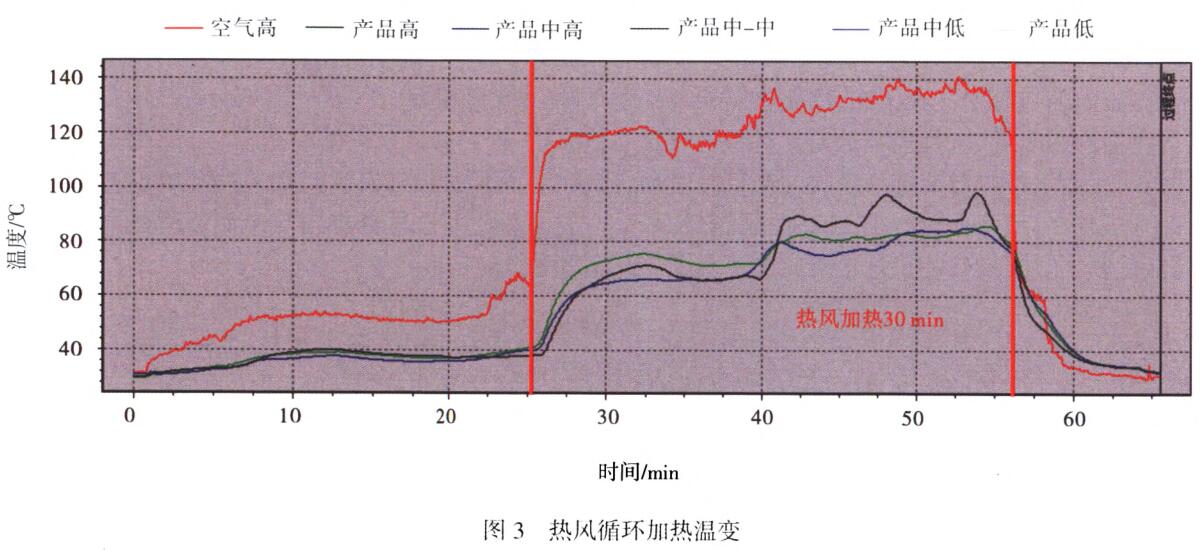

为验证红外升温与热风循环升温变化,对涂装工件分别进行红外加热与热风循环时热量传导情况进行了测试。

1)工件:内燃叉车3 t平衡重。

2)面漆涂层:涂层厚度60~90¨m。

3)测量点:产品3个点(上平面1点、侧面2点),测量烘房内空气温度。

4)时间:30 min。

测试温度随时间变化曲线见图2~3(红色为空气温度,其他色为工件表面温度)。

结果显示:红外加热升温快,2 min空气温度达到170℃,涂层表层温度zui高达到160℃,使涂层快速固化,缩短固化时间;热风循环加热(设定140℃),工件升温慢,平均温度在80℃左右。

5.2 涂层干燥效果

1)“红外+热风循环”烘干30 min,用手指触摸涂层,涂层硬干,无指纹,分色室贴美纹纸屏蔽,分色后去除纸胶带,无印痕。

2)热风循环烘干30 min,用手指触摸涂层,涂层粘手,指纹明显,分色室贴美纹纸屏蔽,分色后去除纸胶带,印痕明显。

5.3外观效果对比

1)红外:无痱点、失光、橘皮缺陷,光泽度达到95%。

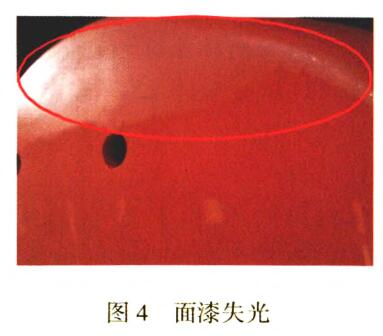

2)热风:在试验过程中发现,阴雨天气或相对湿度大于80%,烘干后涂层有失光缺陷,见图4。

6 结语

经过1年的运行使用,不同环境温度(-10~40℃)下,观察涂层的干燥情况,涂层固化效果较好,满足生产节拍与产品质量要求。引用天然气红外辐射固化技术,解决了厚大型铸件涂层短时间内烘干问题,降低了能耗,减少了线体长度,线体缩短约50%。这也是国内工程机械铸造行业对该技术的首次运用。